风电叶片的成型工艺

风电叶片成型工艺经过二十多年的迭代升级,目前形成以真空灌注工艺为主的风电叶片壳体制造模式,腹板和叶根前后缘合模区域补强则多采用手糊工艺。随着风电叶片“大型化、轻量化”趋势的快速推进,对叶片材料模量和重量控制提出了更高要求,拉挤成型工艺与预浸料工艺也因此日益受到行业的关注和重视。

一、真空灌注工艺

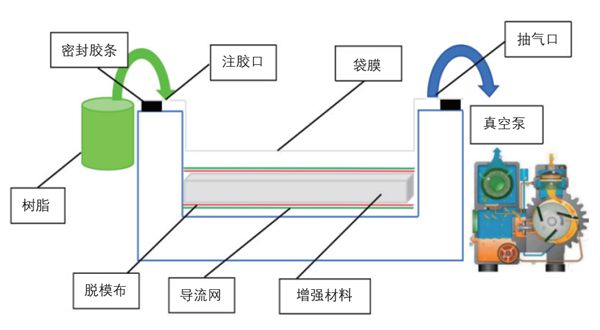

真空导入灌注是现阶段风电叶片生产制造中应用最广的成型工艺,其生产过程为:将纤维布等增强材料按照图纸依次铺放在模具内,利用真空袋膜将铺设完成的增强材料密封抽去空气,并用在线灌胶机将环氧树脂导入模具内浸润增强材料。真空导入是非接触成型工艺,对于产品质量可以提供强有力的保障(图1)。

图1 真空灌注工艺流程

二、预浸料工艺

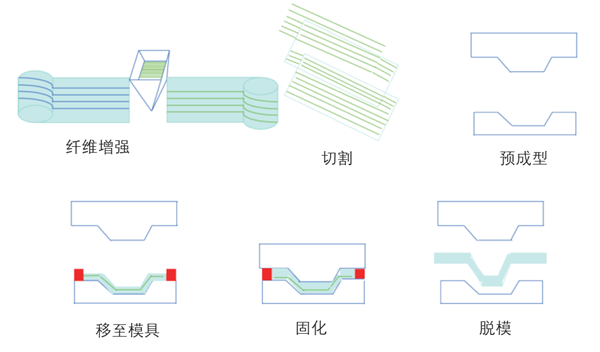

预浸料工艺(图2)通过将纤维与预浸树脂结合形成预固化材料,显著提升产品性能与质量稳定性。相较于传统灌注工艺,其优势体现在:性能方面,成型后复合材料的纤维含量提升至80%~85%(灌注工艺为70%~75%),抗拉强度增加20%~30%,孔隙率低至0.5%(灌注工艺约为2%),大幅增强材料的抗疲劳与抗冲击性能;工艺控制上,纤维定向精度达±1°且树脂分布均匀,避免了浸润缺陷;生产效率优化,省去现场树脂调配环节,固化效率提升30%,适配百米级叶片量产。

图2 预浸料成型工艺流程图

三、拉挤工艺

拉挤工艺通过纤维增强体与树脂基体的浸胶-成型-固化一体化流程,连续生产高精度复合材料制品。相较于灌注工艺,拉挤成型工艺使相同玻璃纤维(TM+)的0°拉伸模量提升25%。该工艺凭借增强纤维取向控制能力与工艺稳定性,显著提升结构安全性与生产容错率,同时实现单件生产周期缩短30%,成为大型叶片主梁轻量化与高效制造的核心解决方案。

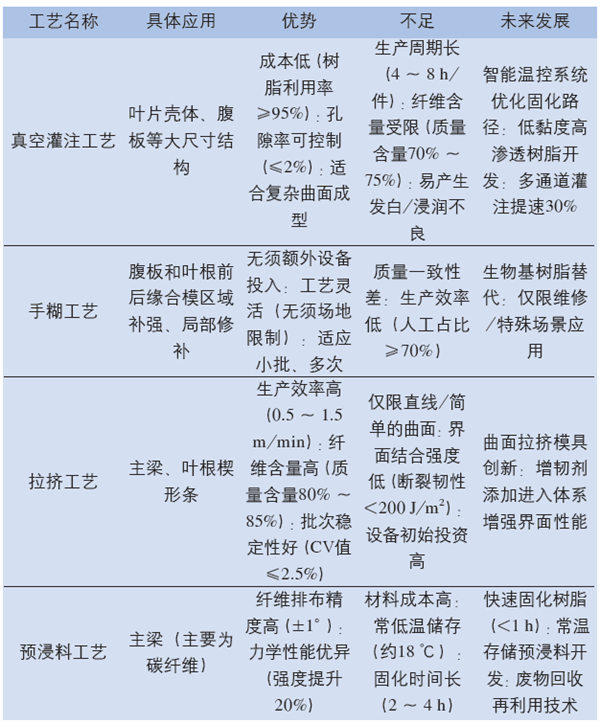

不同成型工艺的具体总结如表1所示。

表1 风电叶片成型工艺对比

来源:纺织导报