亿万吨风电叶片面临 “退役”,回收之路何去何从?

截至2025年4月底,我国海上风电累计装机规模达4351万千瓦,新增装机与累计装机容量已连续4年位居全球第一,陆上风电装机规模更是远超其他国家。

我国风电装机量世界第一,全球每三片风电叶片就有一片产自中国,开展退役风电叶片回收利用迫在眉睫,但是风电叶片可以说是目前世界上最难处理的大宗不可回收垃圾,根据国际能源署及全球风能理事会的预测,到2050年全球累计退役风电叶片将达4300万吨,其中中国可能面临770万至2310万吨的叶片废弃物,如果没有找到有效的解决方案,将会严重制约风电发展。

部分机构尝试将叶片切割为规则部件,加工成房屋顶棚、公园游乐设施、座椅、停车棚等设施;有的把叶片完全打碎,掺入水泥生产原料中,经窑炉高温烧制制成水泥。然而,这些转化方式的用量都极为有限。据 2020 年统计数据显示,实际回收利用的叶片仅占退役叶片总量的 1%。

一、退役叶片循环利用的关键问题与挑战

第一个难题就是叶片材料难以降解与分离。退役风电叶片主要由玻璃纤维增强的热固性环氧树脂基复合材料构成,这类热固性材料固化后化学结构稳定,无法自然降解且难以通过常规物理或化学方法拆分。

环氧树脂与玻璃纤维的界面结合力强,分离难度大,现有方法如机械粉碎法处理后的叶片碎片多用于混凝土添加剂或3D打印耗材,应用场景有限且难以获得高质量再生材料,化学法虽能提取高价值玻璃纤维,但需高温或溶剂分离,技术门槛高且规模化应用受阻。

第二个难题是回收经济性不足。现有处理方式仅可小规模利用,如制作栅栏、公交站亭,仅能消化少量叶片,无法应对未来每年数万吨的退役规模。其次,风电场多位于偏远地区,叶片切割、运输成本占回收总成本的60%以上,回收经济性不足。

第三个难题是现有政策缺乏可操作性细则,责任主体不明确,导致企业参与动力不足。标准滞后难以支撑行业规范化发展。

二、现有叶片回收有哪些技术?

1、机械回收技术

机械回收是在不改变废弃风电叶片原有复合材料结构的情况下将其回收,用作新材料的原料。叶片经切割、粉碎、分离等工序被分解成粗纤维和纤维粉末用于制备预制整体模塑料和片状模塑料等,同时采用碳纤维复合材料颗粒来增强混凝土的性能。

破碎纤维 图源:网络

优点:工艺简单、成本低、效率高、能耗少,是现有回收方法中技术最为成熟的一种,具有大规模应用的潜力。缺点 :回用价值较低,且在回收过程中纤维容易受损,一般只能获得短纤维,无法充分利用回收增强纤维的性能和价值,通常只能作为填料使用。应用领域 :所得颗粒主要用于建筑材料领域,如作为水泥、混凝土等的填料、增强材料或原料,也可用于制造垃圾焚烧电厂的焚烧灰渣填埋场的覆盖材料、回收增强型填埋场的覆盖材料等。

2、热解技术

将风机叶片在无氧或限制性氧气条件下,运用固定床、流化床或管式炉等设备加热,使叶片中的树脂等有机组分发生热分解,从而将废叶片中的环氧树脂降解为由烷烃、烯烃等组成的热解气体和热解油,同时回收废叶片中的增强纤维。

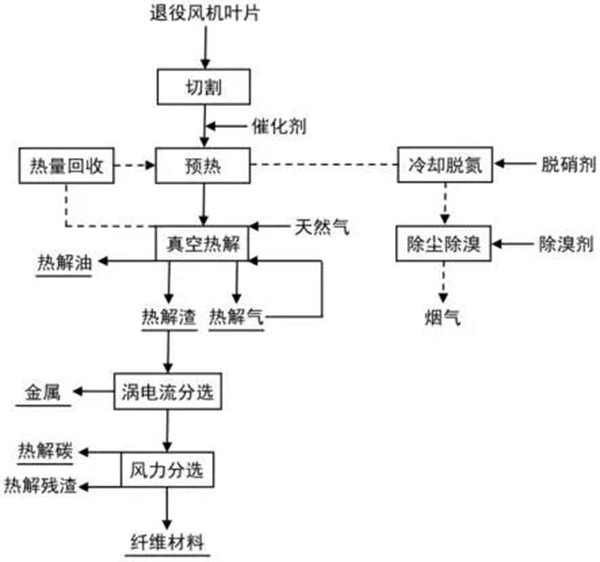

退役叶片热解技术具体流程 图源:网络

优点 :可以回收废叶片中的增强纤维,并尽可能地保留增强纤维的强度,处理能力和回收率均较高,且在回收过程中产生的热能可以有效利用。缺点 :纤维强度损失严重,能耗较高,不适用大规模回收,且热解过程中可能会产生一些有害气体和复杂的液体产物,需要对尾气进行处理,增加了处理成本和复杂性。应用领域 :热解回收的纤维可用于制备一些对纤维强度要求不高的复合材料,热解油可作为燃料或化工原料,热解气体可作为能源利用。

3、化学回收

原理 :通过各种化学反应,如溶剂回收法、超临界流体回收法等,将废弃风电叶片中的树脂与增强纤维分离,或直接将废弃聚合物转化为单体或部分解聚为低聚物。

优点:获得的纤维最纯净,且回收的碳纤维强度损失极低,能够实现废弃资源的高值化利用,且在回收过程中可同时获得有用的化学物质。缺点 :工艺复杂,成本较高,会产生大量废液,对环境有一定影响,且对化学试剂的选择和处理要求较高,限制了其大规模工业应用。应用领域 :回收的碳纤维可用于航空航天、汽车等领域对材料性能要求较高的复合材料制造,回收的低聚物和单体可用于化工合成等行业。

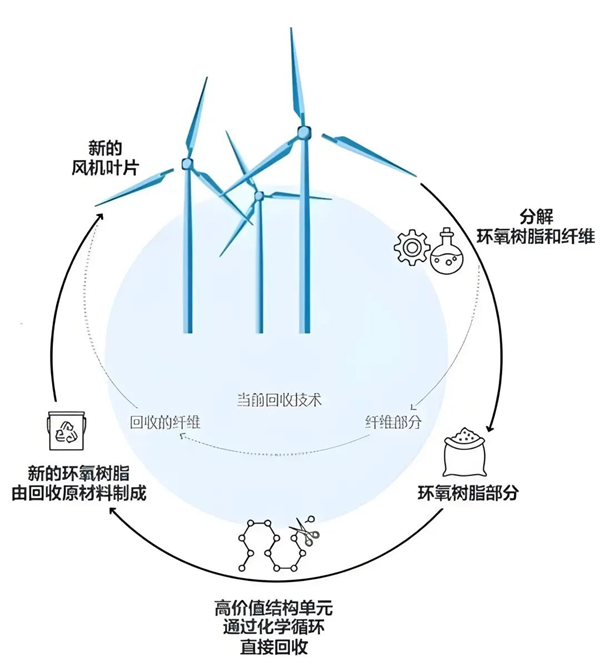

4、可回收叶片技术

原理 :研发新型的、可回收的叶片材料,如热塑性复合材料、改性热固性复合材料、天然纤维复合材料等,并采用特殊的结构设计和制造工艺,使叶片在使用寿命周期结束后能够更方便地进行回收和再利用。优点 :从源头上解决风电叶片的回收问题,减少对环境的影响,同时提高叶片材料的回收价值和再利用效率,为风电叶片的可持续发展提供支持。缺点 :目前可回收叶片技术仍处于研发和试验阶段,尚未大规模商业化应用,其在材料性能、生产工艺、成本控制等方面还需要进一步优化和完善。应用前景 :随着技术的不断进步和成本的降低,可回收叶片有望在未来成为风电叶片的主流制造技术,推动风电产业的可持续发展。

三、风电叶片 “退役”,回收之路何去何从?

大量风电叶片陆续进入 “退役” 周期,其回收处理成为行业面临的重要难题。当前,退役风电叶片的回收之路要从政策、技术、产业及商业模式等多维度同步推进:政策层面,国家部门要出台相应政策,明确各主体退役叶片处理责任,同时通过完善标准规范、提供资金支持等举措,为回收体系搭建制度框架;技术创新上,研发新材料,从源头提升回收性能。产业协同方面,要鼓励风电设备制造商与第三方回收企业建立 “一站式” 服务模式,布局退役设备循环利用产业集聚区,促进区域间协同发展;商业模式探索中,通过技术进步降低回收成本,将分选的玻纤售予水泥厂、巴沙木颗粒售予电厂等方式实现废料多份收益,并推动回收材料与建筑、新材料等行业跨界融合,拓展新叶片制造、建筑构件等应用场景,在平衡成本效益的同时提升产业附加值。这些探索逐步构建起覆盖政策引导、技术突破、产业协同及商业创新的全链条回收体系,为退役风电叶片的绿色循环发展开辟路径。