钢化玻璃均质炉的工作原理与检查保养

钢化玻璃之所以进行均质处理,是因为钢化玻璃作为安全玻璃仍有一定几率的自爆风险。而经过均质炉均质处理后,成品钢化玻璃的自爆率能降低到至万分之一以下,较大幅度地提升钢化玻璃的安全性能。

工艺原理

钢化玻璃内部的硫化镍作为非玻璃体物质微粒一直存在于玻璃中,是导致钢化玻璃自爆的最主要因素。硫化镍由生产玻璃的原材料(石英砂、硅石粉等)中的杂质带入玻璃。一些硫化镍微粒经过一段时间它的晶体结构从α状态转变到β状态,在这个α一β转变过程中,硫化镍微粒的体积产生大幅度的膨胀。这个体积膨胀过程形成钢化玻璃强大的内应力,造成钢化玻璃自爆。

(注意:不是所有的硫化镍都会引起玻璃的自爆,位于压应力层的硫化镍,和达不到临界直径的硫化镍,是不会造成玻璃自爆的。)

因为硫化镍的晶型转变,导致体积增加,从而引起的自爆会在局部生产放射性裂纹,如下图所示。如果玻璃破碎后仍留在框内,则在破碎的起点处可以比较容易找到一个“蝴蝶”形状的图案特征,从自爆后的玻璃碎片中产生的“蝴蝶斑”,以倾斜45度角看,很容易在玻璃的板心看到一个较小的黑点置于“蝴蝶”中,正处于裂纹之间,而且自爆破损的玻璃裂纹的走向是由中心向四周散开的。

对钢化玻璃进行二次加热并退火的均质处理(又称热浸处理)是公认的解决自爆问题的有效方法。将钢化玻璃再次加热到290±10℃左右并保温一定时间后缓慢降温,使钢化玻璃中的硫化镍颗粒在均质处理中完成晶相转变,让可能自爆的玻璃在工厂内提前破碎,可以有效降低钢化玻璃出厂后的自爆率,提高成品率,减小因自爆而产生的交通运输、安装及对后续工序返工产生的不利影响。

目前国内主要是采用强制对流型电加热热浸炉来均质处理钢化玻璃。已有的钢化玻璃均质炉,其加热箱大多设在炉体的顶部或后部,用风机将热风通过风道向炉内需均质的钢化玻璃输送热风并使热风穿过钢化玻璃间的间隙吸回风机,不间断地重复,使钢化玻璃加热到额定温度,并长时间保持恒温,以达到引爆其中有“自爆”隐患钢化玻璃的目的。

准备工作

(1)进行检修保养前必须关闭均质炉电柜总电源,挂好指示牌。

(2)佩戴好安全帽、口罩、手套,登上炉体时必须佩戴安全保护绳。

(3)对电柜进行维护时,操作人员必须持证上岗。

(4)对设备进行改进时必须按照设备使用说明书和厂家的指导,完成后并进行检验,确保设备持续符合安全要求。

炉体检查与保养

均质炉使用多年后保温效果与新炉有一定的差距,所以需要定期对炉体进行保养。

(1)玻璃在进行热浸处理过程中,检查炉门的密封性,若炉门有漏风现象,待停炉后更换炉门密封棉。检查过程中请勿触碰炉体,防止烫伤。

(2)停炉时检查炉顶管道保温棉有无脱落、破损,管道连接处有无松动等情况。管道直接暴露在空气中会带走部分热能,导致用电量增加。

(3)定期用激光数字转速表测量冷却循环风机工频状态下转速,若转速过低,会引起此区域内循环风机热交换量不够,从而引起此区域内温度比其他区域偏低,停炉后需调整冷却循环风机皮带。

(4)冷却循环风机风轮、风轮轴、轴承一直处在高温高速状态下,极易发生故障,轴承需定期加高温润滑油。检查风轮有无变形,轴承有无异响、间隙过大情况,出现问题及时更换。

(5)停炉时定期检查气管、气管接头,高温环境下气管会加速老化、破裂。

(6)及时清理冷却水箱里的水垢,保证冷却水循环系统的正常运行。

(7)手动风门电磁阀开关,检查电磁阀与气缸的工作状态,高温环境下,电磁阀和气缸内的密封圈容易损坏,导致风门打不开,生产过程中不易发现此问题,玻璃在降温过程中的时间就会延长。

(8)检查炉体内部不锈钢封板,若有螺丝脱落,须及时固定,防止在生产过程中发生封板脱落砸损玻璃的情况。

(9)检查炉体发热管和高温导线,在大功率状态下,发热管和高温导线的接线端子极易发生氧化、发热从而烧断接线端子。需定期更换接线端子,保证高温线与发热管接触良好。

定期观察温控曲线

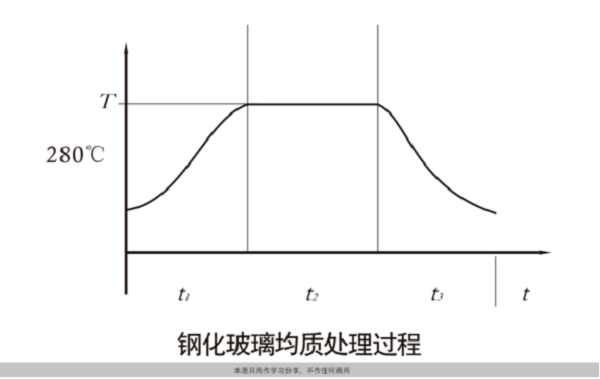

(1)钢化玻璃均质处理的阶段分为加热阶段t→恒温阶段t2→冷却阶段t3,三个阶段。

(2)观察每条温控曲线的当前记录或者历史记录,可以分析出所在区域的温度情况。温度相对其他区域过低时停炉后检查热电偶和加热管,温度相对其他区域过高时,检查固态继电器是否出现故障。

(3)炉体只有在最好的状态下,温度曲线才能合格,使玻璃的品质达到行业标准。

结语

钢化玻璃经过热浸处理后,降低了发生自爆的概率,提高了钢化玻璃的品质,解决了建筑行业中玻璃自爆的难题。只有了解清楚并熟悉设备在任何状态下的操作和维修,才能使均质炉的性能更稳定,为正常生产提供保障。

佛山市福原玻璃技术有限公司