循环经济下的碎玻璃

在玻璃生产中,碎玻璃是一种不可或缺的原材料。它不仅能够提高生产效率,还能节约能源、降低成本,同时对环境保护和资源循环利用具有重要意义。今天,我们就来聊聊碎玻璃在玻璃熔窑中的应用。

碎玻璃是什么?

碎玻璃,也被称为熟料,是玻璃生产过程中不可避免的副产品。它主要来源于以下几个环节:

△ 切割边角料:在玻璃切割过程中,边角部分无法直接使用,成为碎玻璃,如清边损失等。

△ 不合格产品:生产过程中出现的次品或废品。△ 储存和运输中的破碎:玻璃在储存或运输过程中可能破碎。△ 冷修过程中的废料:玻璃在冷修过程中产生的碎块。也就是冷窑打出来的玻璃碎块,或者放水出来的玻璃碎(这个非常的稀碎)。△ 回收玻璃:通过回收渠道获得的废弃玻璃,这个就来源广泛了,酒瓶、窗户、面板等等。

碎玻璃的来源多样,但为了保证生产质量,通常优先使用本厂产生的碎玻璃,尽量避免使用外厂的碎玻璃。如果必须使用外厂碎玻璃,则需要经过严格的清洗和筛选,以去除杂质。

碎玻璃在玻璃熔窑中的作用

1.最为重要的是节约能源

碎玻璃的熔点比生料(玻璃原料)低,因此在熔窑中加入适量的碎玻璃可以加快玻璃的熔化速度,减少燃料消耗。实验表明,1000克碎玻璃的熔化需要1500千焦热量,而生料则需要2250~2500千焦热量。当碎玻璃的使用量增加10%,燃料消耗可减少2.5%。这意味着,碎玻璃不仅能提高生产效率,还能显著降低能源成本。

2.保护熔窑

碎玻璃在熔化过程中可以快速包围生料,减少生料对熔窑内壁的侵蚀。这种保护作用可以延长熔窑的使用寿命,降低设备维护成本。

3.替代部分原料

碎玻璃可以部分替代芒硝、纯碱等原料,从而减少原料的使用量,进一步降低成本。

4.环保与可持续发展

碎玻璃的循环利用减少了对自然资源的依赖,同时降低了废弃物的排放,符合可持续发展的理念。如碎玻璃比率从28%上调到30%,玻璃窑炉废气排放中的二氧化硫的排放量减少约20mg/立方。

碎玻璃的使用量与粒度要求

1.使用量

通常情况下,浮法玻璃生产中碎玻璃的使用量为总原料的20%~38%。过多或过少的碎玻璃都会影响玻璃的质量:

过多:玻璃硬度降低,易碎,成品中可能出现气泡或条纹。

过少:熔化时间延长,可能导致玻璃不均匀。当然也有完全不放的,如全氧窑炉,或者熔化能力较高的窑炉,就是比较耗能。

以上情况是针对浮法大窑炉,横火焰炉等。在一些特例情况下:如在一些电熔窑炉中,碎玻璃使用比例可以高达100%。也有企业借助马蹄焰窑炉+鼓泡技术+窑坎的帮助,碎玻璃比例一度超过50%的添加量。

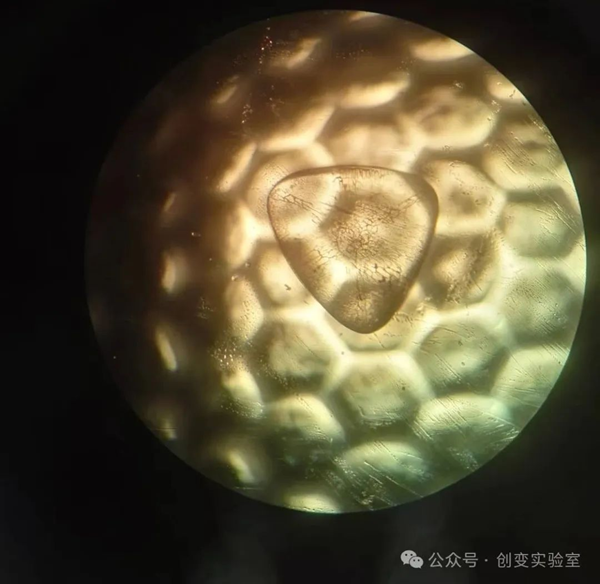

2.粒度要求

碎玻璃的粒度需要适中:

粒度过大:分布不均匀,影响熔化效果。

粒度过小:可能产生过多粉尘,污染环境,同时影响玻璃的澄清效果。

一般要求大于10mm,小于50mm,上限的要求是由于怕卡料等情况出现

使用碎玻璃时需要注意的事项:

1.杂质问题

外厂碎玻璃可能含有木屑、金属、砂粒等杂质,必须经过严格清洗和筛选,以避免影响玻璃质量。还有一个很重要的,比如生产钠钙玻璃的窑炉,如果不小心用了电子玻璃当碎玻璃用,就会出现生产出来的玻璃里面含有未熔玻璃,这一点教训是非常深刻的,一定要注意。当然出现后再二次回收重熔,还是可以熔化这类高铝玻璃。

2.成分差异

碎玻璃的化学成分可能与生料不同,因此需要进行成分分析,确保其与生料的配比合理。

3.二次污染

碎玻璃在重熔过程中可能会释放挥发性成分(如氧化钠),导致玻璃色泽变化或气泡增多。因此,需要对挥发性成分进行补充或调整。同时注意调整澄清剂的用量情况,碎玻璃带来了还原性,可能会进一步降低透光率。

4.环保与安全

碎玻璃的运输和储存需要避免粉尘污染,同时确保施工人员的安全。

总结

碎玻璃在玻璃生产中的应用,不仅是一种资源循环利用的方式,更是实现节能、环保和可持续发展的重要手段。通过合理控制碎玻璃的使用量和粒度,可以显著提高玻璃生产的效率和质量,同时降低能源消耗和生产成本。

在未来的玻璃生产中,随着技术的进步和环保意识的增强,碎玻璃的循环利用将发挥更大的作用。